Bildtitel

Untertitel hier einfügenButton

Bildtitel

Untertitel hier einfügenButton

Bildtitel

Untertitel hier einfügenButton

Bildtitel

Untertitel hier einfügenButton

Bildtitel

Untertitel hier einfügenButton

Bildtitel

Untertitel hier einfügenButton

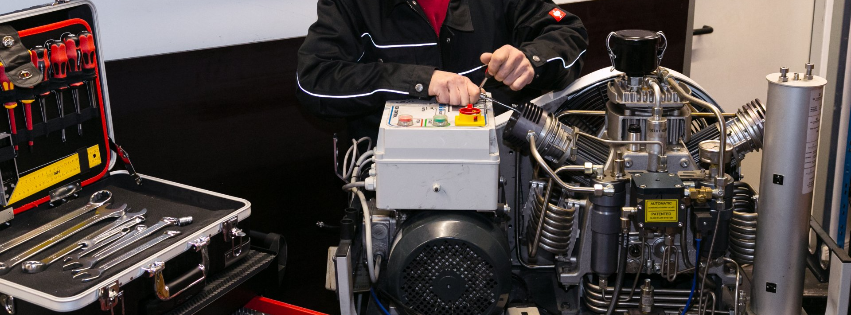

Technik und Anlagen

Druckluftkompressoren

Kompressoren sind Apparate zum Verdichten von Gasen und Dämpfen. Das bedeutet, dass das Gasvolumen durch Zusammendrücken verringert wird. Das angesaugte Gasvolumen V1 wird durch den Betriebsdruck des Kompressors zu einem verringerten Volumen zusammengepresst werden. Der erhöhte Druck und die Dichte des Gases führen zu einer Erwärmung des Gases.(thermodynamische Zustandsänderung). Der Kompressor verdichtet die Luft zu einem kraftvollen Energieträger, welcher in Abhängigkeit vom Druck in m³/min gemessen wird. Verdichter werden in verschiedensten Arten mit unterschiedlichen Funktionsweisen gebaut. Hierzu gehören für die Verdichtung von Gasen und Luft Hubkolbenverdichter, Membranverdichter, Vielzellenverdichter, Schraubenverdichter, Rootsverdichter, Scrollverdichter und Turboverdichter.

Die Art und Funktionsweise sind Abhängig von Applikation, Einsatzgebiet und energetische Betrachtung. Die Bestimmung erfolgt durch eine genaue Analyse der Applikation mittels der Bestimmung von Liefermenge und Druck durch Messung oder Vorgabe. Übliche Anwendungen in der Industrie mit Drücken zwischen 2Bar und 16Bar sind die Versorgung von Maschinen mit pneumatischen Zylindern, Kühlprozessen, Entfernen von Verunreinigungen oder Oberflächenbearbeitung mittels Lackieren und Strahlen. Besondere Anwendungen sind die Versorgung mit atembarer Luft, zahnärtzliche Werkzeuge bis hin zu Laborgasanwendungen.

Druckluftkompressoren bis 450Bar

Sind Kompressoren/Verdichter, meist mehrstufigen Kolbenkompressoren, die Drücke von mindestens 200 bar erreichen müssen.

Anwendungen sind meistens Pressluftflaschen für Taucher oder Feuerwehren. Es gibt je nach Einsatzzweck stationäre oder transportable Kompressoren.

Bei dieser Technologie ist es wichtig, immer den Aufstellungsort des Kompressors, bzw. die Ansaugstelle der Füllluft speziell so zu wählen, dass keine Verunreinigungen angesaugt werden können. Die Flaschen sollen nur mit reiner Luft befüllt werden.

Die ISO 12021 regelt die Qualität der atembaren Druckluft in den Pressluftflaschen.

Des Weiteren wird die hochverdichtete Druckluft ebenso für die Prüfung von Sicherheits-/Regelarmaturen genutzt.

Eine Sonderstellung hat bei Hochdruckkompression die Herstellung von PET-Flaschen. Bei dieser Anwendung wird Druckluft mit 40Bar benötigt, um die Flaschenrohlinge in die entsprechende Form aufzublasen.

Vakuumpumpen

Häufig ist das Erste wenn wir an Vakuum denken, der Weltraum oder einfach der Staubsauger. Aber Vakuum ist viel mehr. Die Technologie hinter Vakuumanwendungen ist auf den Anwendungsfall ausgelegt. Häufig wird Vakuum für Hebe- oder Halteanwendungen benutzt. Hier ist ein Unterdruck erforderlich und muss kleiner 1Bar(a) sein. In der Regel reicht ein minimaler Unterdruck aus, um die meisten Applikationen auszuführen. In anderen Anwendungen ist eine Absaugung gefordert. Hierbei muss ein Filter- und Rückhaltesystem installiert werden. Diese Absaugung ist von industriellen Stäuben bis zu organischen Abfällen(z.B. Blut bei Operationen im Krankenhaus) ganz unterschiedlich.

Trocknung von Gasen

Unter einer Trocknung versteht man allgemein den Entzug von Flüssigkeiten aus einem Stoff oder Gegenstand durch Verdampfung, den Einsatz von Trocknungsmitteln oder anderen technischen wie chemischen Anwendungen. Merkmal einer Trocknung ist daher die Verringerung der Feuchtigkeit (Feuchteentzug, Entfeuchtung) durch eine in der Regel thermisch-physikalische Umwandlung der Flüssigkeit (meist eine Phasenumwandlung in den gasförmigen Zustand).

Bei der Flüssigkeit handelt es sich meist um Wasser, weshalb man auch oft von einem Wasserentzug spricht. Dieser Begriff ist jedoch nicht deckungsgleich zur Trocknung, da er auch eine mechanische bzw. gravitative Entwässerung (mechanische Entfeuchtung) mit einschließt. Es empfiehlt sich bei technischen Anwendungen, wenn möglich, eine mechanische Entfeuchtung vorzuschalten, da die mechanischen Verfahren in der Regel bezüglich des Energieaufwands günstiger (ungefähr 1/10 der Energiekosten) sind.

Grundlage der Drucklufttrocknung ist der Drucktaupunkt, welcher nach ISO 8573 die Qualitätsklasse festlegt.

Das Kondensat-Wasser muss bei der Trocknung lediglich seinen Aggregatzustand ändern (von Dampfanteil in der Luft)und aus der Druckluft entfernen.

Kältetrocknung

Die Funktion der Kältetrockner basiert auf der Wasserdampfkondensation im Wärmeaustauschverfahren. Jeder Kältetrockner besitzt zumindest einen Luft-Kältemittel-Wärmeaustauscher und sollte aus energetischen Gesichtspunkten immer auch einen Luft-Luft-Wärmeaustauscher haben. Die warme und feuchte Druckluft aus dem Kompressor strömt zuerst durch den Luft-Luft-Wärmeaustauscher. Dort wird diese von der bereits getrockneten kalten Druckluft im Gegenstromprinzip vorgekühlt. Die getrocknete und kalte Druckluft nimmt die Wärmeenergie auf und strömt dann erwärmt aus dem Druckluftkältetrockner heraus. Die im Luft-Luft-Wärmeaustauscher vorgekühlte Druckluft strömt in den Luft-Kältemittel-Wärmeaustauscher. Hier wird die vorgekühlte Druckluft durch ein flüssiges Kältemittel, das die Wärmeenergie der Druckluft aufnimmt, weiter abgekühlt. Dadurch verliert die Druckluft weiter die Fähigkeit die Feuchtigkeit zu halten. Das anfallende Kondensat wird durch einen Kondensatabscheider von der Druckluft getrennt und über einen Kondensatableiter aus dem System abgeleitet.

Adsorptionstrocknung

Für Drucktaupunkte unterhalb von +3°C Drucktaupunkt (Kältetrocknung) werden Adsorptionstrockner benötigt. Diese Feuchtigkeitsmenge in Dampfform in der Druckluft benötigt für spezielle Applikationen einen besonders niedrigen Wert. Die Druckluft wird durch einen mit Trockenmittel befüllten Behälter geführt, wo sich der Wasserdampf auf der Oberfläche des Trockenmittels anlagert. Diese Trockenmittel können durch Gegenstrom oder Wärme regeneriert werden und immer wieder befeuchtet werden. Die Adsorptionstrockner verfügen über zwei Adsorptionsbehälter. Die Druckluftzuführung wird zyklisch umgeschaltet, so dass immer ein Behälter trocknet, während der andere Behälter, der nicht von Druckluft durchströmt wird, das Trockenmittel durch Spülen oder Wärme regeneriert.

Membrantrocknung

Dieses Verfahren beruht darauf, dass verschiedene Gase unterschiedlich schnell durch Membranen diffundieren. Für die Drucklufttrocknung wurden Membranen entwickelt, die eine für Wasserdampf hochselektive Schicht besitzen. Das bedeutet, dass Wassermoleküle schneller durch die Membran permeieren / diffundieren als Stickstoff, Sauerstoff oder Kohlendioxid.

Die treibende Kraft ist das Partialdruckgefälle auf beiden Seiten der Membran. Je größer dieses Gefälle ist, um so besser ist die Trennwirkung der Gaspermation. Daher ist dieses Verfahren im Bereich der Drucklufttrocknung erst ab einem Betriebsdruck von 5 barg sinnvoll einsetzbar. Anforderungen an die Membran zur Drucklufttrocknung sind hoch. Für mechanische, thermische und chemische Stabilität aufweisen, wurden spezielle Composite-Hohl-fäden-Membranen entwickelt. Der komplette Membran-Druckluftrockner besteht aus einem druckfesten Gehäuse, in dem eine Vielzahl von Hohlfäden parallel angeordnet ist. Die Vorzüge des Membrandrucklufttrockners ist die kleine Baugröße vergleichsweise zur Trocknungeffizienz.

Filtration von Gasen

Druckluft enthält Kondensat, Schmutz und nichtschmierfähiges, verharztes Öl. Im Kältetrockner wird die Druckluft abgekühlt. Hierbei wird ein Teil des Öls haftfähig und bindet Schmutz. Es kann an der Innenseite der Wärmetauscher eine isolierende Schmierschicht entstehen und dadurch der wärmeübergang erheblich beeinträchtigt werden. Die Folge kann ein Zusetzen des Wärmetauschers durch Öl und Rostpartikel (schleichender Prozess) und ein starker Anstieg des Drucktaupunktes und somit der Kondensatmenge im Druckluftnetz sein. Im Vorfilter werden Schmutz und verharztes Öl aus der Druckluft entfernt und somit die Anlage optimal geschützt. Weiterhin wird durch den Einsatz des Vorfilters der Wasseranteil in der Druckluft vor dem Kältetrockner bis zu 7% gesenkt. Diese Energie muss später durch den Kältetrockner nicht mehr aufgebracht werden. Der Einbau eines Vorfilters erhöht die Lebensdauer des Kältetrockners erheblich.

Der Mikrofilter hinter dem Kältetrockner gewährt Ihnen ein Maximum an Betriebssicherheit. Öl verhält sich während des Abkühlprozesses im Kältetrockner anders als Wasser. Neben dem oben beschriebenen Effekt können auch Tropfen entstehen, die von der Luft mitgerissen werden. Nicht schmierfähiges Öl ist an Maschinen für erhöhten Verschleiß verantwortlich zu machen. Dieses Öl wird von dem Mikrofilter hinter dem Kältetrockner abgeschieden. Auch mitgerissenes Kondensat wird zurückgehalten. Besondere Bedeutung hat der Mikrofilter im Falle einer Kompressor-Störung mit Öl-Durchbruch. Hierbei scheidet der Mikrofilter von der Druckluft mitgerissenen Öl in hohem Maße ab.

Nach dem selektiven Einsatz von Hochleistungsfiltern enthält die technisch ölfreie Druckluft immer noch Kohlenwasserstoffe, sowie diverse Geruchs- und Geschmacksstoffe. Es gibt zahlreiche Druckluftanwendungen, bei denen diese Rückstände zu Produktionsstörungen, Qualitätsbeeinträchtigungen und Geruchsbelästigungen führen würden. Der Aerosol-Absorptionsfilter entfernt die Kohlenwasserstoff Dämpfe aus der Druckluft. Der Restöl-Gehalt kann bis auf in Minimum bei entsprechender Voraufbereitung reduziert werden. Die Filterung der Druckluft durch Absorption ist ein rein physikalischer Vorgang. Dabei werden die Kohlenwasserstoffe durch Adhäsion(unausgeglichene molekulare Anziehungskräfte) an Aktivkohle im Aerosol-Absorptionsfilter gebunden.

Die sicherste Variante ist eine Absobtionsstufe im Behälter. Diese Absorption entzieht und speichert die in diesem Fall große Ölmengen.

Der Produktionsprozess bleibt von Öl-Einflüssen lange Zeit geschützt. Um die Funktion der Filtration zu überprüfen, ist eine Öl-Aerosol-Messung oder Indikation unabdingbar. Standzeiten und Wechselintervalle sind klar erkennbar. Die Produktion ist dauerhaft, nachvollziehbar gesichert.

Prozessfiltration / Sterilfiltration

Das Sterilfilterelement dient der sicheren Sterilfiltration von Druckluft sowie anderen Prozessgasen und erfüllt die hohen Anforderungen der Lebensmittel- und Getränkeindustrie bis hin zur pharmazeutischen Industrie. Die Sterilfiltration arbeitet auch unter extremen Betriebsbedingungen zuverlässig. "Steril" bedeutet eigentlich "frei von fortpflanzungsfähigen Mikroorganismen". Die Bakterien-Retention eines Filters (d.h. seine Entkeimfähigkeit) kann quantitativ als logarithmischer Verkleinerungsgrad (log reduction value LRV) ausgedrückt werden, wobei dieser LRV der 10-er Logarithmus des Quotienten der Gesamtzahl aller Mikroorganismen und der im Filtrat verbliebenen Mikroorganismen ist, wenn der Filter mit einer spezifischen Mikrobenart beaufschlagt wird. Wenn dieser LRV Verkleinerungsgrad größer als 7 ist, kann der Filter als Sterilfilter gelten.

Die Vorschriften der Rückhalterate der Bakterien und Viren (Brevundimonasdiminuta 0,2μm – 0,3μm) nach EC 1935-2004 und 2002-72-EC mit der Rückhalterate von 99,99999% korrespondierend mit LRV = > 7cm2.

Besonders ist die Anzahl der Sterilisationszyklen für die Anwendung wichtig.

Wichtig: Ein Druckluft-Sterilfilter ist bei Lieferung nicht Steril. Es sind der Sterilisationsleitfaden der Hersteller zu beachten.

"Qualifizierte Systemtechnik bringt mit Sicherheit Druckluft"

Sie finden uns in

der Wiege des Ruhrgebiets:

Handstrasse 11

45549 Sprockhövel